プラスチック射出成形技術

|

金型・素材を熟知したエンジニア集団が高品質な成形品を追求 プラスチック成形のノウハウとも言える弊社の製造プロセスは、独自の探求心と技術革新によって業界の一歩先を行きます。私たちは全員があらゆるポジションの職人であることをモットーに、プラスチックの特性、金型知識、製造設備を深く知り、その経験と知識を駆使して、最高品質の成形品を生み出しています。 数多くのトライ&エラーの経験を通じ、最適な成形条件を追求し、スピーディーに結果を実現させる。そしてそれぞれの成形品に合わせて、最先端の成形機と取出機、自動機を独自の戦略で組み合わせることにより、私たちはただ生産するだけではなく、日々生産品の価値を高めています。またそれだけに留まらず、お客様の多様なニーズに対応し想像する以上の価値を提供するため、新規技術や特殊技術にも果敢に挑戦し続けています。 |

成形品の悩みを解決します

| 現行商材が寸法不良や外観不良など、品質が安定せず困っている |

| 金属品やガラスの樹脂化を検討したい |

| スーパーエンプラ等,難材で良質で安定した品質の部品を製作したい |

| 技術的にもっとコストを安くできるのか検討したい |

| 新しい商品,部品を開発しているがどのような形状にすればコストダウンや品質が安定するのかわからない |

| PPSでバリや表面の荒れなど、安定してきれいな仕上がりにならない |

| 高精密高品質なシール部品を製造して欲しい |

| 意匠面、勘合部やシール面など重要部のPL(パーティングライン)段差やバリで困っている |

特殊成形技術力

- 多重厚肉成形

- 複雑な機構金型や難材を高品質で維持

- 精密シール部品等

多重厚肉成形

|

当社は、ガラスの代替品を含む、高い意匠性と高級感を持つ厚肉容器などの製造経験も特化しています。熟練のされた経験と独自のノウハウを駆使し、お客様の期待を超える製品を提供しています。特に、自動インサート成形技術を利用した重ね打ちを行うことで、ハイサイクルでの厚肉成形を実現しており、製品の質感と機能性を高めています。この技術により、デザイン性だけでなく、耐久性や安定した品質も保証されます。厚肉成形で一般的な課題とされる歪みやひずみを最小限に抑え、均一な厚さを維持することが可能です。当社の製品は、見た目の美しさと実用性を兼ね備え、幅広い業界から信頼されています。お客様が求める特別な要件に応じたカスタムメイドの解決策を提供し、どのような挑戦にも柔軟にチャレンジしています。 |

複雑な機構金型や難材を高品質で維持

|

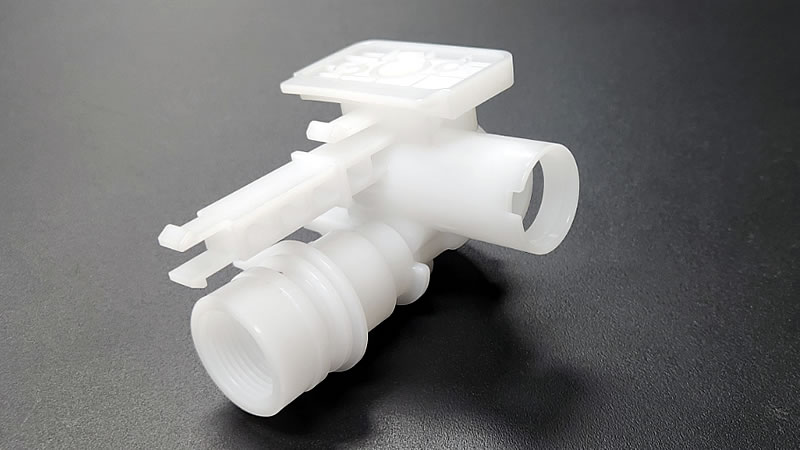

お客様から頂くご相談のひとつに、現行量産品の品質で困っているというお話があります。特に複雑形状の金型や特殊な材料を使用した製品の長期にわたる品質維持は簡単ではありません。当社では難易度の高い製品であっても開発段階から立上に至らせることは当然のこととし、真に求められるのは品質を維持し量産をつづけることができるか?というところに製造メーカーの本質があると考えています。これには適切なベント構造や成形条件など樹脂の特性に合わせ計算されつくした金型と、量産への移行後も一貫して高品質を維持しつづける為の製造方法やメンテナンス・高い知識・技術・管理能力が必要となります。また、製造プロセスにおける細部にわたる監視と調整を行い、一貫した品質管理を行っています。これにより、複雑な形状や難材料を用いた製品でも、長期間にわたってその性能と品質を保持することができます。 |

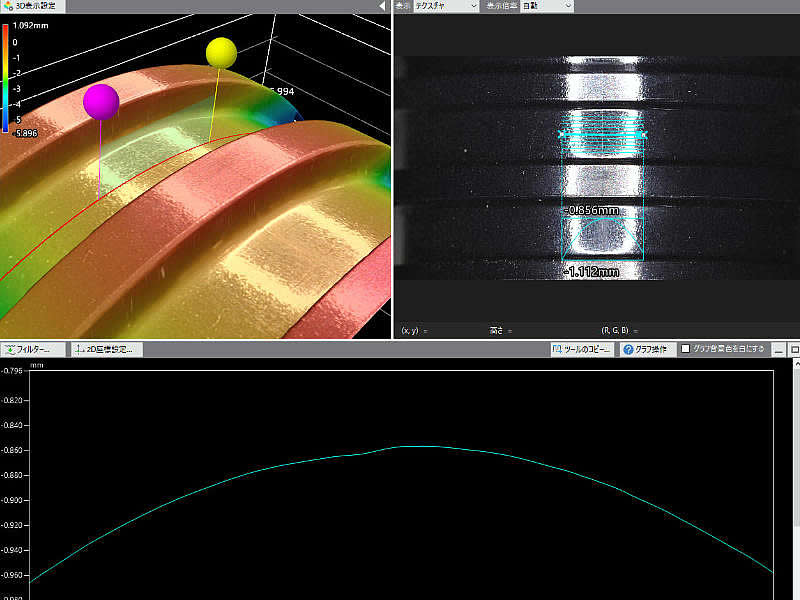

精密シール部品等

|

パーティングラインの型合わせズレ+バリで20μm以内が求められるシール部品など、非常に高い型合わせ精度が要求される部品でも品質を維持提供し続けています。また弊社では2次加工によるバリ取り処理や手処理は行っておらず、金型品質と成形品質のみでロングショットでの量産を維持し続けています。製造工程においては、最先端の測定技術と知識経験を用いて一貫した品質を確保。特に金型の型合わせには、高度な技術とこれらの商材を長年取り扱ってきた経験によるノウハウが関与し、徹底したチェックを行っています。これにより、シール部品の重要な機能であるシーリング性能が最大限に発揮されるよう努めています。また、定期的な金型の検査と必要に応じたメンテナンスを実施し、金型の摩耗や劣化による品質低下を未然に防いでいます。これにより、長期にわたり安定した品質のシール部品を提供し続けることが可能です。当社は、高精度が求められるシール部品の製造においても、お客様の厳しい要求を満たし続けています。 |

対応可能な成形品の種類

標準的な射出成形から、多数個取り、ホットランナ、ミニランナ、2色成形、自動インサート、インジェクションブロー等々、また超音波溶着や、2次加飾からアセンブリまで、ニーズに合わせ様々な製法にも取り組んでいます。

対応可能な射出成形素材

耐摩耗・耐腐食仕様成形機に高温調機、超音波洗浄機などの生産設備を備えており、PP、PE、PS、ABS 等の汎用樹脂からPC、PPE、PA(ナイロン)、POM、PBT、PET 等エンプラ。またPPS、PSU、PEI、PAI等スーパーエンプラ、他、熱可塑性エラストマーに至るまで幅広く対応しています。

対応サイズ・ロット数

対応サイズは協力メーカー含め350tクラスまでで、またロットは小ロットから大量生産まで幅広く対応しています。

製作事例

POM精密住宅設備部品重要部の製品要求公差レンジ0.1のエンプラ精密部品です。住設関連心臓部品です。複数箇所にシール性能を要求する箇所がありシール部は製品でPL段差+バリ20μm以下。 さらに詳しく |

厚肉PET容器PET製の厚肉容器です。透明な樹脂の中ではPETは高い耐薬特性と良好なガスバリア性能により容器に好まれて使用されます。 さらに詳しく |

射出成形とは

射出成形は、熱で溶けたプラスチックを金型に射出(注入)し、冷却して固めることで製品を作り出す製造方法です。主にプラスチック製品の大量生産で大きなコストメリットを出すことができ、製品の形状が複雑であっても再現性と精度が高いことから、多くの産業で広く利用されている製造方法です。

射出成形メリット

1回の成形(1サイクル)で多数同時に生産することも可能であり、非常に生産能力・効率の高い製造方法です。この為、製造コストは比較的安くランニングコストの面で大量生産に非常に適しています。品質面でも高い再現性、精度、があることが特徴です。また、様々な射出成形の種類や特殊技術が開発されており、複雑な形状の製品、異なる材質の組み合わせ、装飾の施された製品など、多様なニーズに応えることができます。材料の種類やグレードも多岐に渡り、耐薬・耐熱・難燃・導電・絶縁・耐候などなど必要とされる特性をコンパウンドにより付与することも可能です。これらの特徴より多くの産業で広く利用されている製造方法です。

射出成形デメリット

射出成形には金型が必須ですが、その他製造方法などの金型と比較しても複雑な機構となることが多く、比較的金型が高価となります。この為、初期コストが高く、また初期の金型設計・製作や作りこみなど、量産可能となるまでの開発立上に時間がかかるため、リードタイムが長くなる可能性があります。また、金型からの離型方法や加工制約があり製品形状によっては対応できない形状もあります。