多品種対応 × ホットランナー兼用化 = トータルコストの最適解

| 樹脂 | PET、PP、PPS、PCTAなど |

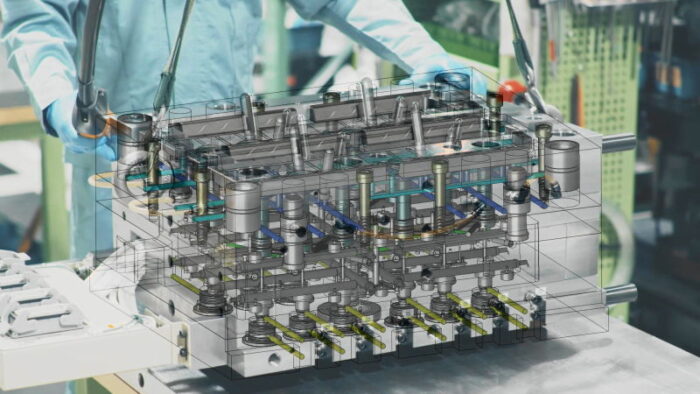

| 金型構造 | ホットランナーバルブゲートシステム |

バルブゲート付きホットランナー金型のコスト課題とヤシマ精工の最適提案

ホットランナーシステム、とりわけバルブゲート構造を備えた金型は、成形において非常に多くのメリットをもたらします。例えば、ゲート部の美観向上や糸引き防止による製品品質の安定化、ランナー不要による樹脂使用量の削減、さらには成形条件の安定化・サイクルタイム短縮による総合的なコストダウンが期待されます。

しかしその一方で、バルブゲート構造の導入には、いくつかの現実的なハードルも存在します。

バルブ機構の組み込みによって金型構造が複雑化し、製造コストが大幅に上昇する点、また専用の駆動機構や制御装置などの周辺設備が必要になるケースが多く、初期投資が重くなる傾向があります。

そのため、こうしたホットランナー金型は、長期量産が見込まれる製品や、生産ボリュームが安定しているアイテムに限定して採用されることが一般的です。逆に言えば、多品種少量・短期サイクルの製品においては、投資回収が難しくなるという課題をはらんでいます。

このような背景を踏まえ、ヤシマ精工ではホットランナー部の“兼用化”によるトータルコスト削減を積極的にご提案しています。

具体的には、形状や用途が類似した製品群に対し、ホットランナー部品(ノズル・マニホールド・ヒーター構成など)を共通化し、複数型で流用・再利用できる設計を行うことで、金型あたりの費用を抑制。これにより、個々の金型における設備負担を分散し、全体としての金型投資効率を大きく改善します。

さらにヤシマ精工の特長はここからです。

従来は兼用が難しいとされていた製品形状に対しても、当社では単に金型設計に留まらず、製品形状そのものの再検討や構造変更提案を含めたトータル設計対応を行うことで、兼用の可能性を最大限に引き出す設計提案力を備えています。

製品設計段階からエンジニアが参画し、金型構造を踏まえた最適なゲート位置・形状の見直しや、ホットランナー配置の共通化設計を提案することで、製品品質を確保しながら、コストメリットを最大化するアプローチを実現しています。

メリット・デメリット

| メリット | 内容 |

| 金型投資の分散 | 複数製品でホットランナー構造を兼用することで、1型あたりの初期費用を削減 |

| 製品設計段階からの最適化 | 製品形状変更を視野に入れた設計提案により、金型構造の簡素化と互換性の確保 |

| 長期的コストメリット | 高機能ホットランナーを多品種で使い回すことで、ロングラン製品と同等の投資回収性を実現 |

| 品質とコストの両立 | 成形安定性を維持しながら、材料ロス・段取り時間・メンテ頻度を最小化 |

| デメリット | 内容 |

| 段取り時間の増加 | 通常の段取りに比べて交換作業・位置合わせ確認などの時間が増加します。切替頻度が高い生産には不向きです。 |

| 金型サイズの整合性 | 共有化できるのは基本的に同サイズ・同構成レベルの金型に限られます。 |

| 成形材料の統一が必要 | 成形温度帯や粘度差、炭化リスクを避けるため、同一または近似材料間での共有が前提となります。 |

| 同時生産が不可 | どちらか一方の生産中は他方を稼働させることができず、スケジュール調整が必要となります。 |

「単なる金型屋」ではなく、「製品設計から量産まで見据えた最適提案をするエンジニアリングパートナー」としてのヤシマ精工。

ホットランナーのコスト問題でお悩みの際は、ぜひ一度、当社の“兼用設計”による最適提案をご検討ください。