プラスチック射出成形金型技術

|

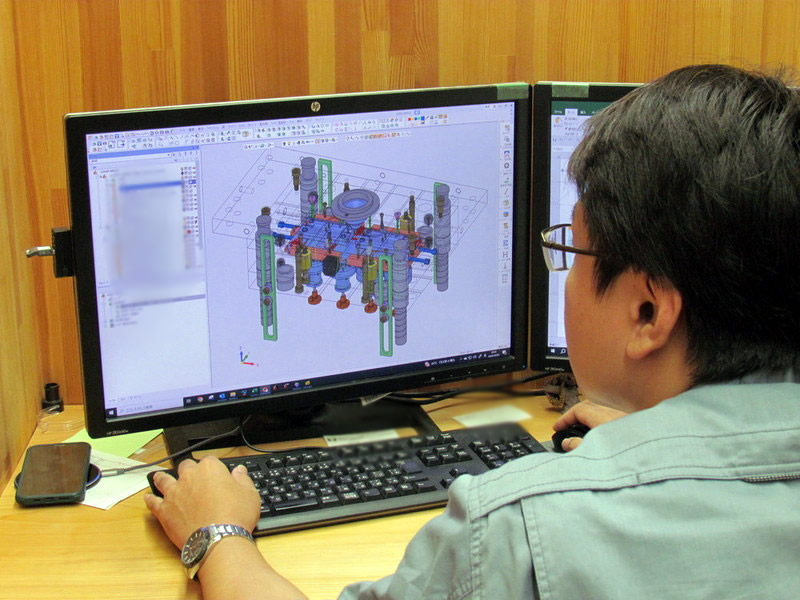

熟練の職人と高性能の設備で高精度な金型製作に挑戦 3DCAD/CAM/CAEを導入し、金型形状を設計段階から正確に3次元データー化。流動・冷却・圧力・反りなどのをきめ細かくシュミレーションしています。試作の前にトラブルの予想などを行い精度の高い金型を設計しています。金型一筋30年以上の熟練職人、若く優秀な人材が高性能の加工機器や3次元測定器などを駆使して高品質な金型成形の事を考えた戻りの少ない金型を製作しています。 製品構想・試作段階よりお客様のニーズを把握し、当社のこれまでの技術的な経験値より、品質・コストを考慮した最適な形状が提案できます。パートナーとしてお客様と一緒に多くの人が喜んでもらえる、もの作りを目指します. |

金型の悩みを解決します

| 高級感を演出した肉厚の成形品を作りたい |

| アンダーカットが多く金型製作不可と断られた |

| 意匠面のパートラインが目立たない製品がほしい |

| ハイサイクルの金型を製作したい |

| 難材やPPS等スーパーエンプラ材を使用したい |

ヤシマが考える良い金型とは

金型は製造業の中心的な要素であり、製品の品質と生産効率(製品コスト)に大きな影響を与えます。したがって、良質な金型を選択することは、生産プロセス全体の成功にとって非常に重要です。良い金型。 ひとことでいえば非常に簡単なワードですが、結局のところ良い金型の定義とは何でしょうか。

対応している金型技術の種類

| 高耐久 | ホットランナ | 課題に対する提案 |

| 各種焼入、コーティング処理 | ハイサイクル | PL段差精度 |

| ガス抜き性能 | 流動解析 | 複雑形状のアンダーカット処理 |

技術力

- 加工の基礎知識、工程、技術を理解している設計者

- 1つ1つの部品を測定しながら最終組み立てを行う高精密な金型製作

- PPS等、成形が難しい材料による金型製作の実績

加工の基礎知識、工程、技術を理解している設計者だから明確で迅速な形状提案が可能

|

お客様が求められている製品のクオリティを伺い、成形性、加工性、組立,メンテナンス性等を理解した設計者が、短納期、低コストな金型を常に目指しています。厚い肉厚や多重成形、アンダーカットの多い製品にでも、パートラインの取り方や冷却設計ガス抜き等、多くの実績と、実績の上からなる新しいチャレンジもしながら、お客様と共にお互いに達成感が持てる製品を提供します。 |

1つ1つの部品を測定しながら最終組み立てを行う高精密な金型製作

|

工程ごとに品質管理、測定を行い、最終確認しながら組立を行う、高精密で戻りの少ない金型製作加工前に各パーツの狙い寸法を決め、ゼロで効かす所とわずかに空かす所を決め、その通りに加工できるているのか確認してギャップを数字で把握していきます。最終工程では、スムーズに組立を行いながら、組んだうえでの寸法の確認動作確認、篏合確認、水漏れ試験などチェックシートに基づいた確認をして出荷します。パートなどの段差を極限まで抑えた、寿命の長い金型を製作しています。 |

PPS等、成形が難しい材料による金型製作

|

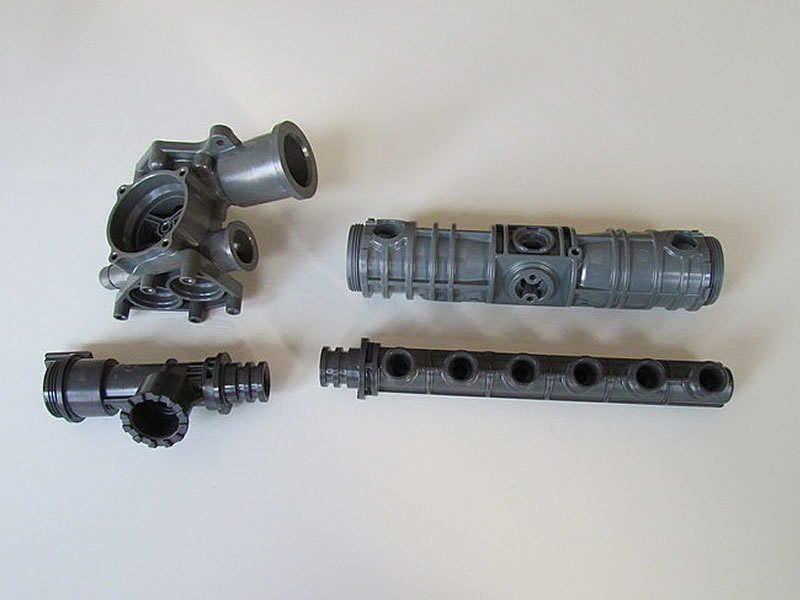

バリが出やすく、ガスによる腐食も多い、高温成形に拠る熱変異など難しいとされるPPS等の成形材料を使う金型も多く製作してきました。ステン系の焼入れ材料(HRC48~52)での高精度な加工、バリを出さないμ単位のガスベント加工、入れ子割り方、最適な水管レイアウト、積層材の利用等から、メンテナンス性の良い、成形サイクルを短縮できるように金型作りの技術が埋めこまれています。 |

製作事例

厚肉、多重 の蓋 ・容器化粧品の容器類一式を、自社ブランドAECAシリーズとして立ち上げました。 さらに詳しく |

スーパーエンプラ 4方割PPS(GF40%)の浴室で使われている内装部品。サイズはφ40×185ほどです。 さらに詳しく |